Китайские концентрические переходники: технологии и экология?

2026-01-29

Когда слышишь ?китайские концентрические переходники?, первое, что приходит в голову многим — это цена. Дешево и сердито. Но вот в чем загвоздка: за этой кажущейся простотой скрывается целый пласт технологических нюансов и, что сейчас куда важнее, экологических компромиссов, о которых редко говорят в открытую. Я лет десять работаю с трубопроводной арматурой, и за это время видел, как подход к производству этих, казалось бы, второстепенных деталей серьезно изменился. Раньше главным был вопрос ?как сделать, чтобы держало??. Сейчас — ?как сделать, чтобы держало, но при этом не навредило и прослужило дольше??. И это не просто слова из брошюры, а реальная ежедневная работа инженеров на местах.

От ?железки? к инженерному изделию: эволюция технологий

Давайте начистоту: лет десять назад многие китайские производители, особенно небольшие цеха, делали переходники по принципу ?вырезал-сварил-покрасил?. Точность? В пределах ?плюс-минус километр?. Сварной шов часто был слабым местом — внутренние напряжения, непровары. Я сам сталкивался с партией, где течь по шву проявилась не под давлением, а просто после годичной эксплуатации на открытом воздухе из-за коррозии, начавшейся изнутри шва. Это был болезненный, но важный урок для многих.

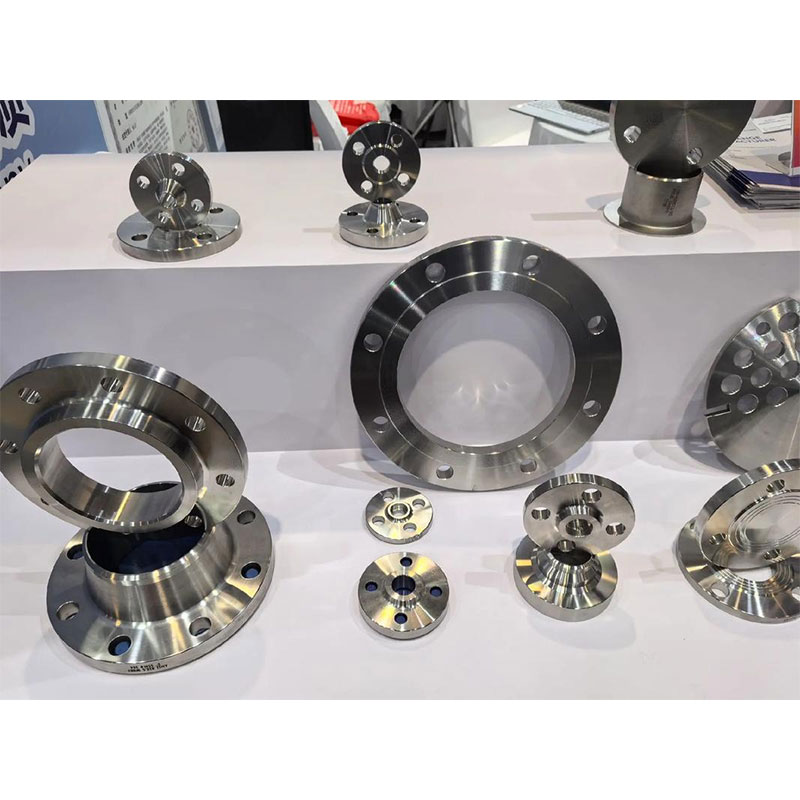

Сейчас картина иная. Хорошие заводы, вроде тех, что базируются в промышленных кластерах Хэбэя, давно перешли на ЧПУ-резку и автоматизированную сварку. Речь не просто о роботах, а о контроле на каждом этапе. Например, ультразвуковой контроль сварных швов для концентрических переходников большого диаметра, идущих на ответственные объекты, стал практически стандартом. Но технология — это не только оборудование. Это материалы. Переход от рядовой углеродистой стали к легированным сталям с контролем химического состава каждой плавки — вот что реально повысило надежность. Помню, как мы начинали сотрудничество с ООО Чунцин Цайлу Международная Торговля, и их технолог с гордостью показывал сертификаты на сталь, где был расписан не только состав, но и ударная вязкость при низких температурах. Для Сибири это критически важно.

Еще один момент — обработка торцов и внутренней поверхности. Раньше часто была ступенька на стыке, которая нарушала ламинарный поток. Сейчас на качественных переходах делают плавную калибровку, снижающую турбулентность и эрозию. Казалось бы, мелочь. Но когда считаешь потери на сотнях метров трубопровода за годы службы, эта ?мелочь? окупается сторицей. Их сайт, https://www.clgjmy.ru, кстати, хорошо отражает этот сдвиг: акцент уже не на ?у нас есть?, а на ?как именно мы это делаем?.

Экология: не только краска на водной основе

С экологией в нашем деле часто возникает когнитивный диссонанс. Изделие для нефтегазовой или химической промышленности — и вдруг ?экологичное?. Но смысл здесь в другом: минимизация воздействия на протяжении всего жизненного цикла. И начинается все с производства.

Основной удар по экологии на заводе — это гальванические покрытия (цинкование) и пескоструйная очистка. Традиционные технологии гальванизации — это кислотные стоки, цианиды. Сейчас многие солидные производители, включая ООО Хэбэй Даожун Трубопроводное Оборудование (которое, к слову, работает с 2008 года и явно прошло путь модернизации), переходят на горячее цинкование в контролируемых цехах с системами многоступенчатой очистки сточных вод. Это дороже, но и покрытие долговечнее, и вред меньше. Пескоструйку заменяют дробеструйной обработкой в закрытых камерах с рекуперацией абразива. Мелкая, но характерная деталь: раньше территория вокруг таких цехов была рыжего цвета от окалины и пыли. Сейчас — относительно чисто.

Но для меня, как для практика, ключевой экологический аспект — это долговечность. Самый экологичный переходник — тот, который не потечет через пять лет, не потребует замены и остановки трубопровода с риском выброса. Здесь сходятся и технологии, и экономика. Качественная сталь, правильная термообработка для снятия напряжений, контроль коррозии — все это работает на то, чтобы ресурс изделия измерялся десятилетиями, а не годами. Утечка — это всегда ЧП, всегда риски для окружающей среды. Поэтому надежность — это и есть основа экологического подхода в нашем деле.

Упаковка и логистика: скрытые резервы

Раньше стандартная упаковка — деревянный ящик из сырых досок, внутри переходник, густо смазанный солидолом, завернутый в пузырчатую пленку. Приходит такая коробка: дерево рассохлось, солидол вытек, все в грязи. Утилизировать сложно, запах ужасный.

Сейчас тренд — на разумную достаточность. Во-первых, антикоррозионное покрытие (вапор-фазный ингибитор или экологичные консервационные масла), которое не требует толстого слоя. Во-вторых, упаковка. Все чаще вижу плотный картон вместо дерева для средних калибров или многоразовые деревянные поддоны с креплениями, которые возвращаются поставщику. Пленка — биоразлагаемая. Это не везде, конечно, но у продвинутых поставщиков уже есть. Когда получаешь такой аккуратный, чистый груз, с которым легко работать и который не оставляет после себя тонну мусора, понимаешь, что мышление меняется системно. Это касается и логистики: оптимальная укладка, чтобы не везти воздух, — тоже вклад в снижение углеродного следа.

Цена вопроса: где кроется реальная экономия?

Вот здесь главная ловушка для заказчика. Дешевый переходник — это не экономия, это аванс под будущие проблемы. Разница в цене между условным ?no-name? и продукцией с полным циклом контроля, вроде той, что делают на заводе в промышленной зоне развития Ханьцзи в Цанчжоу, может быть 25-40%. И соблазн велик.

Но давайте сложим: стоимость монтажа (а монтировать кривое изделие дольше), риск простоев из-за отказа, стоимость ремонтных работ (особенно на уже действующем объекте), экологические штрафы в случае инцидента. Изначальная экономия растворяется мгновенно. Я видел проекты, где из-за одной партии некондиционных концентрических переходников пришлось переделывать целый узел — стоимость работ превысила стоимость всей закупленной арматуры вдесятеро. Поэтому наш принцип — всегда требовать протоколы испытаний, особенно на ударную вязкость и химический состав. Если поставщик, тот же ?Чунцин Цайлу?, готов их предоставить открыто — это серьезный знак.

Реальная экономия — это Total Cost of Ownership, стоимость владения. Качественный переходник, который стоит дороже, но служит 30 лет без проблем, в итоге обходится дешевле, чем три дешевых, каждый по 10 лет с постоянным риском. И с экологической точки зрения — один цикл производства и утилизации вместо трех.

Взгляд в будущее: цифра и кастомизация

Куда все движется? Два явных тренда. Первый — цифровые двойники. Уже не фантастика, когда к партии оборудования прикладывается не только бумажный паспорт, но и QR-код, ведущий на облачный ресурс с полной историей изделия: от выплавки стали и параметров сварки до результатов контроля. Это следующий уровень ответственности и прозрачности.

Второй — кастомизация под конкретную среду. Универсальный переходник — это всегда компромисс. Сейчас все чаще запрашивают решения под агрессивные среды, под высокие циклические нагрузки, под особые климатические условия. Способность завода, как тот же ?Хэбэй Даожун?, быстро адаптировать технологию, предложить особый материал или покрытие — это и есть высший пилотаж. Это уже не просто производство, это инжиниринг.

И в этом контексте вопрос ?технологии и экология?? перестает быть абстрактным. Это две стороны одной медали под названием ?устойчивое и ответственное производство?. Китайские производители, которые это осознали, уже вышли на совершенно иной уровень. Они делают не просто железки, а инженерные компоненты с просчитанным жизненным циклом. И выбирать сегодня нужно именно среди них. Остальные, увы, постепенно становятся историей.